芯片技術| 底部填充膠技術現狀

作為電子封裝領域的關鍵輔助材料,底部填充膠有其特定的使用要求和性能特點。本文分析了底部填充膠在使用中存在的關鍵問題,簡單介紹了底部填充膠用環氧樹脂的研究進展。

01

底部填充膠的作用

底部填充膠,又稱為底填膠、底部填充劑、底填劑和底充膠等,即在封裝時滲入到芯片、焊柱和基板之間形成可靠粘接,分散芯片在受到機械作用和熱循環作用時其焊點處所受的應力,避免開焊和不良焊點的產生。此外,底部填充膠還可以起到保護焊點免受濕氣、離子污染物等周圍環境影響的作用。

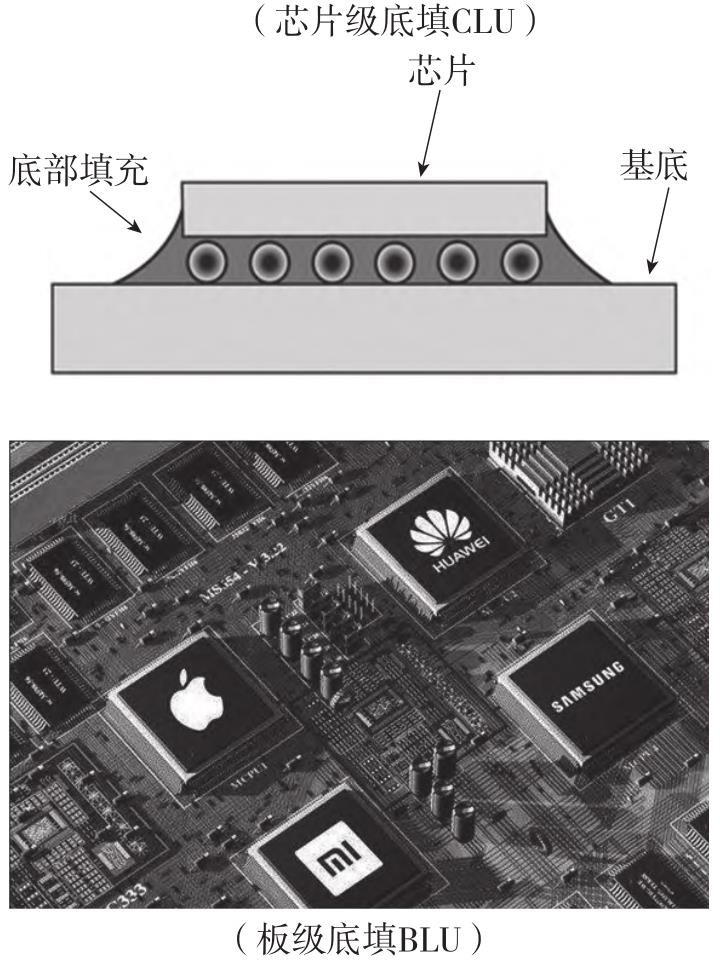

底部填充膠極大地提高了封裝穩定性和產品的使用壽命,目前主要用于筆記本電腦、USB、手機等手提電子產品的線路板組裝。一般將底部填充膠分為芯片級底部填充(CLU)和 PCB 板級底部填充(BLU),如圖 1 所示,其中芯片級底部填充對封裝膠要求更加嚴格。

圖1 芯片底部填充示意圖

02

底部填充膠的性能要求

(1)可靠性:經過溫濕、冷熱沖擊和機械沖擊后,電性能和粘接性能穩定。底部填充膠的熱膨脹系數(CTE)、玻璃化轉變溫度(Tg)以及模量系數(Modulus)等,要與 PCB 基材、器件的芯片和焊料合金等因素進行匹配,膠粘劑的 Tg 對 CTE 有著重要的影響。當溫度低于 Tg 時,CTE 較小,反之則 CTE 急劇增加。模量系數為物質的應力與應變之比,模量是膠粘劑固化性能的重要參數,模量較高則表示膠粘劑的粘接強度與硬度較好,但也代表著膠粘劑固化后殘留的應力較大。

(2)操作性:膠粘劑的流動性與錫球間距、錫球尺寸有關。不同間隙高度和流動路徑,導致流動時間也不同,如需保證快速完全填充,則要求膠粘劑黏度低、流動快;但黏度也不能過低,否則生產過程中容易滴膠。一方面填充膠的表面張力、接觸角、黏度和硬化反應可對填充膠在芯片和電路底板之間流動產生影響,其中黏度為最主要因素,溫度則是影響填充膠黏度的重要因素;另一方面焊球點的布置密度和邊緣效應對芯片和電路底板之間流動也有一定影響,焊球點之間縫隙的寬度、焊球點的直徑、芯片與電路底板之間的縫隙高度決定了焊球點產生的影響。

(3)效率性:底部填充膠的固化溫度應適當,以保護主板上的其他電氣器件及焊點。同時,固化速度要快,過長的固化時間會影響流水線作業的效率。此外,固化方式需要滿足大批量生產需求。

(4)耐熱性:膠粘劑的線脹系數(CTE)與基材線脹系數要相匹配。且僅有材料的 CTE 較小時,Tg 對熱循環疲勞壽命才有一定影響,因為當材料溫度高于 Tg 和低于 Tg 時,其 CTE 變化差異很大。同時相關試驗表明,當 CTE 較低時, Tg 越高熱循環疲勞壽命就越長。電子元器件在工作時會發熱,需要固化物有良好的耐熱性。

03

膠粘劑在固化中收縮產生的應力問題

膠粘劑在固化中由于鍵長改變會產生收縮問題(一般為 3.5~1.4 Å),膠粘劑從液體到凝膠狀態、到達到 Tg、再到完全固化,期間受凝膠、固化溫度和 Tg 的影響,不同階段的狀態都不相同,影響因素較多且缺乏過程的表征手段。由于整個過程中會產生不同程度、不同原因的收縮,產生較大的內應力,所以容易導致粘接失效,包括膠層失效(裂紋)、粘接失效(脫附)和器件失效(器件受力變形或破壞)。

目前減小材料的固化收縮率主要是通過添加填料的方式,但其調節能力有限,若大量使用,會導致黏度、模量等大幅度變化,反而不利于底部填充。因此,底部填充膠的應力收縮問題是目前該類材料應用的主要問題之一。

客服

客服